Warmtebehandelingsprocesstroom van grote tandkranssmeedstukken

Warmtebehandelingsprocesstroom van grote tandkranssmeedstukken

Smeedstukken van grote tandwielringen zullen grote vervorming vertonen na het carboneren en afschrikken. Door middel van een redelijk ontwerp- en bewerkings- en warmtebehandelingsproces, met behulp van de juiste correctiemethode en zoutuitdoving, kan de elliptische vervorming van gecarboniseerde en afgeschrikte smeedstukken met grote ringtandwielen binnen 2 mm worden geregeld, de vervorming en conische vervorming kan binnen 1 mm worden geregeld, en het lager capaciteit en levensduur van ringtandwielsmeedwerk kan worden verbeterd.

De structuur van grote ringsmedenwordt gekenmerkt door zijn dunne wand, grote diameter tot lengteverhouding (buitendiameter/tandbreedte), grote carbonerings- en afschrikvervorming, onregelmatig en moeilijk te beheersen, de grotere vervorming heeft direct invloed op de productkwaliteit en de efficiëntie van verwerking na de reeks, resulterend in een ongelijke verwerkingsmarge na de sequentie, die de diepte van de effectieve geharde laag van het tandoppervlak en de hardheid van het tandoppervlak beïnvloedt, waardoor de sterkte, het draagvermogen en de vermoeidheidssterkte van ringtanden worden verminderd. Verminder tenslotte de levensduur van de tandkrans.

1. Ontwerp verwerken

Tandwiel smeedproces: smeden - na smeden, ontlaten - ruw draaien - ontlaten voorbehandeling - semi-nabewerken draaien - kunstmatige veroudering - tanduitholling - carboniseren afschrikken, ontlaten - gritstralen - afwerken draaien - kunstmatige veroudering - afwerken draaien - tandwielslijpen - afgewerkt Product.

2. Voorbehandeling

Als normaliseren en temperen bij hoge temperatuur wordt gebruikt voor voorbehandeling, is de structuur na warmtebehandeling perliet en ferriet en produceert zelfs niet-evenwichtsbainiet. Vanwege ongelijkmatige luchtkoeling is de uniformiteit van de normaliserende structuur slecht. Omdat de koeluniformiteit en snelheid van oliemedium beter zijn dan die van lucht, zal ontlaten een uniforme getemperde soxietstructuur verkrijgen, die de oorspronkelijke heterogeniteit van de microstructuur die door smeden wordt gegenereerd, kan verbeteren of elimineren, en de uniformiteit van mechanische eigenschappen van de tandkrans kan verbeteren. De positieve warmtebehandeling na het smeden kan de microstructuur van het smeden verbeteren, de korrel verfijnen en de ontlatende voorbehandeling kan de microstructuur uniformeren en de daaropvolgende warmtebehandelingsvervorming verminderen. De combinatie van de twee is zeer effectief voor het verbeteren van de gecarboniseerde uitdovende microstructuur en vervorming.

3. Carburerende oven

De superpositie van het smeden van gecarboneerde ringen komt overeen met het vergroten van de tandbreedte en het verkleinen van de verhouding tussen diameter en lengte, wat bevorderlijk is voor het verminderen van kromtrekken en elliptische vervorming. Bij het afkoelen na het carboniseren koelen de bovenste en onderste eindvlakken van de boven elkaar geplaatste tandwielring relatief snel af en is de krimp relatief groot, wat resulteert in de vorm van de tailletrommel. Vanwege de uniforme afkoeling in de oven vóór afkoeling tot 650 ° C, produceert het smeden van de ringtandwielen in de hoge temperatuurzone met slechte stijfheid weinig ellips- en kromtrekkende vervorming, dus het produceert alleen kenmerken in de vorm van de tailletrommel.

4. Carburatieproces

De procesroute maakt gebruik van opnieuw opwarmen en afschrikken, wat kan voorkomen dat de korrel grof wordt veroorzaakt door langdurig carboniseren van 20CrMnMo. Tegelijkertijd kan het blusproces worden aangepast door de vervorming na het carboniseren te meten, corrigeren en detecteren. Hoe sneller de carboniseringstemperatuur stijgt, hoe groter de thermische spanning zal worden gegenereerd, en de superpositie van resterende bewerkingsspanning zal een grote vervorming veroorzaken, dus het is noodzakelijk om de temperatuur stapsgewijs te verhogen. Het carboneren moet op lage temperatuur uit de oven zijn. Als 760 â uit de oven is, zal de infiltratielaag een ongelijkmatige faseovergang produceren, wat een gedoofde martensietstructuur op het secundaire oppervlak zal produceren, het specifieke volume zal vergroten en het oppervlak onderhevig zal zijn aan trekspanning. Vooral in de winter, wanneer 20CrMnMo-stalen smeedstukken in de langzame koelput worden geplaatst, zal de scheurkans toenemen en zal de gedoofde martensietstructuur de carboniseringsvervorming vergroten. In het latere stadium van carbonering zal 650â isolatie ervoor zorgen dat het oppervlak een uniforme eutectische structuur krijgt, stress elimineert en zich voorbereidt op afschrikken.

5. Correctie na carboneren

Voor zoutzoutmedia is er een bepaalde proportionele relatie tussen carboneringsvervorming en blusvervorming. Over het algemeen neemt de uitdovende elliptische vervorming toe met 30% ~ 50% op basis van carboneringsvervorming. In zekere zin kan de beheersing van carboneringsvervorming de vervorming na het doven effectief regelen. Als de ellips na het carboneren groot blijkt te zijn, moet deze worden gecorrigeerd. Als de verwarmingstemperatuur van de tandkrans laag is, zoals 280 â, is de sterkte van de tandkrans hoog en is de elastische zone groot bij lage temperatuur, waardoor het moeilijk wordt om plastische vervorming op te treden. Met de toename van de temperatuur zal de elastische zone afnemen en zal de moeilijkheid van correctie afnemen. Als de verwarmingstemperatuur te hoog is, is de bediening moeilijk. De praktijk heeft bewezen dat het correctie-effect beter is bij verwarming tot 550 â, de elastische zone sterk wordt verminderd en plastische vervorming kan worden veroorzaakt door lage spanning. De praktijk heeft bewezen dat na het carboneren en het verwijderen van spanning de vervorming niet zal herstellen na het afschrikken, en de accumulatie van de afschrikvervorming kan effectief worden opgelost door correctie na het carboniseren.

6, blusoven

De warmte van het boven- en ondervlak van het smeden van tandwielen is niet gebalanceerd, en de warmteafvoer van het bovenvlak is snel tijdens het koelen, en de toename is relatief groot. Zie figuur 7 voor het schematische diagram van vervorming door zoutdoving. De vervorming wordt gemeten na het carboneren. De regel van de oven voor het laden van tandringen is dat de tandbovencirkel van het bovenste uiteinde kleiner is dan de tandbovencirkel van het onderste uiteinde en dat de kussentjes tussen de tandringen gescheiden zijn. Zie Fig.8 voor het afschrikken van de laadoven. De blusoven wordt aangepast aan de vervorming na het carboniseren, en er wordt een bepaalde tapse waarde gegenereerd wanneer de functies van de carburerende tailletrommel worden verdeeld in een enkele tandring. Redelijk gebruik van de vorm van de gecarboneerde tailletrommel kan het verschil in koeling tussen het bovenste en onderste uiteinde van de conische en gecarboneerde tailletrommel realiseren, om een kleine conische vervorming te bereiken.

7. Afschrik- en ontlaatproces

Verlenging van de houdtijd is gelijk aan de vermomde fase om de afschriktemperatuur te verhogen en de afschrikvervorming te vergroten. Daarom wordt de austenitiseringstemperatuur gekozen om gedurende 4 uur op 830 °C te blijven. Vergeleken met olie is de mediumgebruikstemperatuur van salpeter hoog, de stijging van de afschriktemperatuur is klein, de gegradeerde isothermische uitdoving zorgt voor de transformatie van het oppervlakmartensiet in de lucht, langzaam afkoelend, de uitdovingsvervorming van het werkstuk is klein. Het smeltpunt van KNO3 NaNO2-nitraat is 145 °C, de gebruikstemperatuur van nitraat is 160 ~ 180 °C en het koelvermogen is sterk. Wanneer de zouttemperatuur wordt verhoogd tot 200 ~ 220 â en het watergehalte wordt aangepast tot 0,9%, wordt martensiet plus een grote hoeveelheid lager bainiet en een zeer kleine hoeveelheid naaldvormig ferriet verkregen in het midden van de tandkrans . Zorg voor de kernprestaties en produceer minimale vervorming.

Smeedstukken van grote tandwielringen zullen grote vervorming vertonen na het carboneren en afschrikken. Door middel van een redelijk ontwerp- en bewerkings- en warmtebehandelingsproces, met behulp van de juiste correctiemethode en zoutuitdoving, kan de elliptische vervorming van gecarboniseerde en afgeschrikte smeedstukken met grote ringtandwielen binnen 2 mm worden geregeld, de vervorming en conische vervorming kan binnen 1 mm worden geregeld, en het lager capaciteit en levensduur van ringtandwielsmeedwerk kan worden verbeterd.

De structuur van grote ringsmedenwordt gekenmerkt door zijn dunne wand, grote diameter tot lengteverhouding (buitendiameter/tandbreedte), grote carbonerings- en afschrikvervorming, onregelmatig en moeilijk te beheersen, de grotere vervorming heeft direct invloed op de productkwaliteit en de efficiëntie van verwerking na de reeks, resulterend in een ongelijke verwerkingsmarge na de sequentie, die de diepte van de effectieve geharde laag van het tandoppervlak en de hardheid van het tandoppervlak beïnvloedt, waardoor de sterkte, het draagvermogen en de vermoeidheidssterkte van ringtanden worden verminderd. Verminder tenslotte de levensduur van de tandkrans.

1. Ontwerp verwerken

Tandwiel smeedproces: smeden - na smeden, ontlaten - ruw draaien - ontlaten voorbehandeling - semi-nabewerken draaien - kunstmatige veroudering - tanduitholling - carboniseren afschrikken, ontlaten - gritstralen - afwerken draaien - kunstmatige veroudering - afwerken draaien - tandwielslijpen - afgewerkt Product.

2. Voorbehandeling

Als normaliseren en temperen bij hoge temperatuur wordt gebruikt voor voorbehandeling, is de structuur na warmtebehandeling perliet en ferriet en produceert zelfs niet-evenwichtsbainiet. Vanwege ongelijkmatige luchtkoeling is de uniformiteit van de normaliserende structuur slecht. Omdat de koeluniformiteit en snelheid van oliemedium beter zijn dan die van lucht, zal ontlaten een uniforme getemperde soxietstructuur verkrijgen, die de oorspronkelijke heterogeniteit van de microstructuur die door smeden wordt gegenereerd, kan verbeteren of elimineren, en de uniformiteit van mechanische eigenschappen van de tandkrans kan verbeteren. De positieve warmtebehandeling na het smeden kan de microstructuur van het smeden verbeteren, de korrel verfijnen en de ontlatende voorbehandeling kan de microstructuur uniformeren en de daaropvolgende warmtebehandelingsvervorming verminderen. De combinatie van de twee is zeer effectief voor het verbeteren van de gecarboniseerde uitdovende microstructuur en vervorming.

3. Carburerende oven

De superpositie van het smeden van gecarboneerde ringen komt overeen met het vergroten van de tandbreedte en het verkleinen van de verhouding tussen diameter en lengte, wat bevorderlijk is voor het verminderen van kromtrekken en elliptische vervorming. Bij het afkoelen na het carboniseren koelen de bovenste en onderste eindvlakken van de boven elkaar geplaatste tandwielring relatief snel af en is de krimp relatief groot, wat resulteert in de vorm van de tailletrommel. Vanwege de uniforme afkoeling in de oven vóór afkoeling tot 650 ° C, produceert het smeden van de ringtandwielen in de hoge temperatuurzone met slechte stijfheid weinig ellips- en kromtrekkende vervorming, dus het produceert alleen kenmerken in de vorm van de tailletrommel.

4. Carburatieproces

De procesroute maakt gebruik van opnieuw opwarmen en afschrikken, wat kan voorkomen dat de korrel grof wordt veroorzaakt door langdurig carboniseren van 20CrMnMo. Tegelijkertijd kan het blusproces worden aangepast door de vervorming na het carboniseren te meten, corrigeren en detecteren. Hoe sneller de carboniseringstemperatuur stijgt, hoe groter de thermische spanning zal worden gegenereerd, en de superpositie van resterende bewerkingsspanning zal een grote vervorming veroorzaken, dus het is noodzakelijk om de temperatuur stapsgewijs te verhogen. Het carboneren moet op lage temperatuur uit de oven zijn. Als 760 â uit de oven is, zal de infiltratielaag een ongelijkmatige faseovergang produceren, wat een gedoofde martensietstructuur op het secundaire oppervlak zal produceren, het specifieke volume zal vergroten en het oppervlak onderhevig zal zijn aan trekspanning. Vooral in de winter, wanneer 20CrMnMo-stalen smeedstukken in de langzame koelput worden geplaatst, zal de scheurkans toenemen en zal de gedoofde martensietstructuur de carboniseringsvervorming vergroten. In het latere stadium van carbonering zal 650â isolatie ervoor zorgen dat het oppervlak een uniforme eutectische structuur krijgt, stress elimineert en zich voorbereidt op afschrikken.

5. Correctie na carboneren

Voor zoutzoutmedia is er een bepaalde proportionele relatie tussen carboneringsvervorming en blusvervorming. Over het algemeen neemt de uitdovende elliptische vervorming toe met 30% ~ 50% op basis van carboneringsvervorming. In zekere zin kan de beheersing van carboneringsvervorming de vervorming na het doven effectief regelen. Als de ellips na het carboneren groot blijkt te zijn, moet deze worden gecorrigeerd. Als de verwarmingstemperatuur van de tandkrans laag is, zoals 280 â, is de sterkte van de tandkrans hoog en is de elastische zone groot bij lage temperatuur, waardoor het moeilijk wordt om plastische vervorming op te treden. Met de toename van de temperatuur zal de elastische zone afnemen en zal de moeilijkheid van correctie afnemen. Als de verwarmingstemperatuur te hoog is, is de bediening moeilijk. De praktijk heeft bewezen dat het correctie-effect beter is bij verwarming tot 550 â, de elastische zone sterk wordt verminderd en plastische vervorming kan worden veroorzaakt door lage spanning. De praktijk heeft bewezen dat na het carboneren en het verwijderen van spanning de vervorming niet zal herstellen na het afschrikken, en de accumulatie van de afschrikvervorming kan effectief worden opgelost door correctie na het carboniseren.

6, blusoven

De warmte van het boven- en ondervlak van het smeden van tandwielen is niet gebalanceerd, en de warmteafvoer van het bovenvlak is snel tijdens het koelen, en de toename is relatief groot. Zie figuur 7 voor het schematische diagram van vervorming door zoutdoving. De vervorming wordt gemeten na het carboneren. De regel van de oven voor het laden van tandringen is dat de tandbovencirkel van het bovenste uiteinde kleiner is dan de tandbovencirkel van het onderste uiteinde en dat de kussentjes tussen de tandringen gescheiden zijn. Zie Fig.8 voor het afschrikken van de laadoven. De blusoven wordt aangepast aan de vervorming na het carboniseren, en er wordt een bepaalde tapse waarde gegenereerd wanneer de functies van de carburerende tailletrommel worden verdeeld in een enkele tandring. Redelijk gebruik van de vorm van de gecarboneerde tailletrommel kan het verschil in koeling tussen het bovenste en onderste uiteinde van de conische en gecarboneerde tailletrommel realiseren, om een kleine conische vervorming te bereiken.

7. Afschrik- en ontlaatproces

Verlenging van de houdtijd is gelijk aan de vermomde fase om de afschriktemperatuur te verhogen en de afschrikvervorming te vergroten. Daarom wordt de austenitiseringstemperatuur gekozen om gedurende 4 uur op 830 °C te blijven. Vergeleken met olie is de mediumgebruikstemperatuur van salpeter hoog, de stijging van de afschriktemperatuur is klein, de gegradeerde isothermische uitdoving zorgt voor de transformatie van het oppervlakmartensiet in de lucht, langzaam afkoelend, de uitdovingsvervorming van het werkstuk is klein. Het smeltpunt van KNO3 NaNO2-nitraat is 145 °C, de gebruikstemperatuur van nitraat is 160 ~ 180 °C en het koelvermogen is sterk. Wanneer de zouttemperatuur wordt verhoogd tot 200 ~ 220 â en het watergehalte wordt aangepast tot 0,9%, wordt martensiet plus een grote hoeveelheid lager bainiet en een zeer kleine hoeveelheid naaldvormig ferriet verkregen in het midden van de tandkrans . Zorg voor de kernprestaties en produceer minimale vervorming.

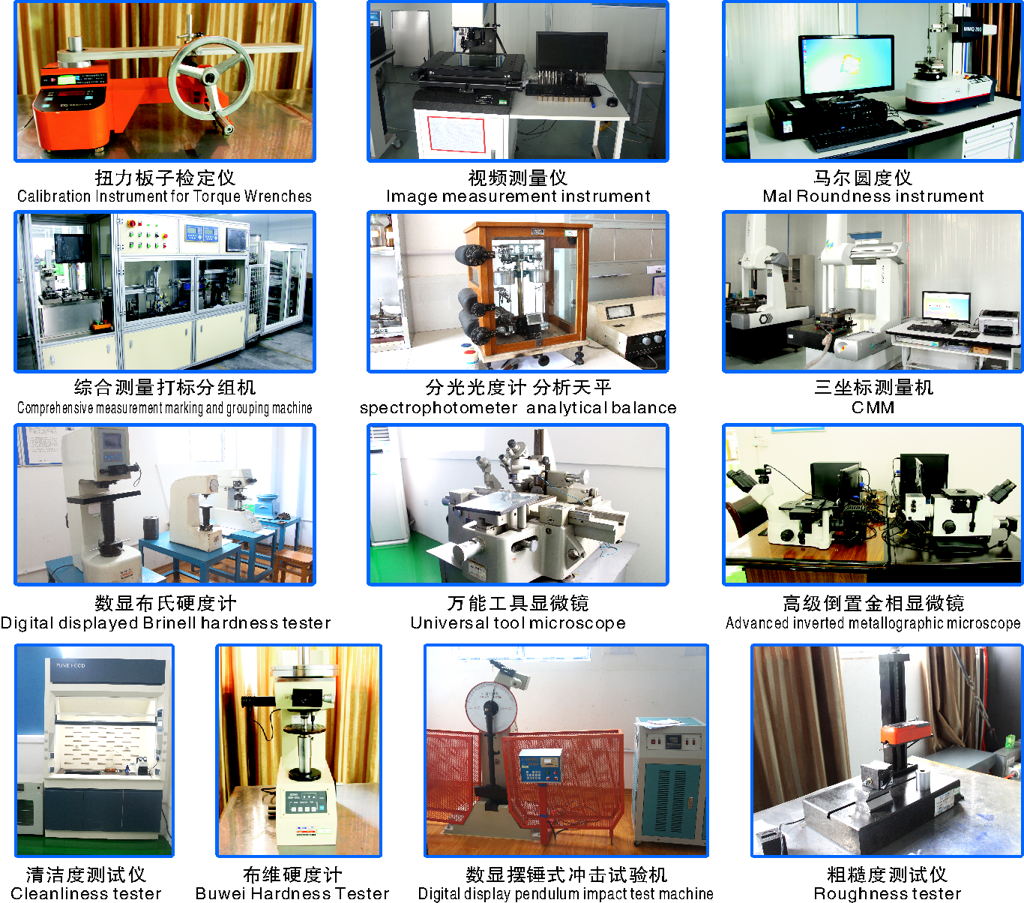

dit is een smeedinspectiemachine

Stuur onderzoek

X

We use cookies to offer you a better browsing experience, analyze site traffic and personalize content. By using this site, you agree to our use of cookies.

Privacy Policy